A hordozóanyag csiszolószemcsékkel való lefedettsége a csiszolóanyagoknál

A csiszolóanyagokra vonatkozó információs anyagokban találkozhat az „open coating“ és a „closed coating“ kifejezésekkel. Ezek a kifejezések a hordozóanyagon lévő csiszolószemcsék sűrűségére utalnak. Ezt az határozza meg, hogy a hordozóanyagot milyen mértékben fedik be a csiszolószemcsék, más szóval, hogy mekkora hézagok vannak az egyes szemcsék között. Ma a csiszolóanyagokat és azok csiszolási tulajdonságait ebből a szempontból fogjuk megvizsgálni.

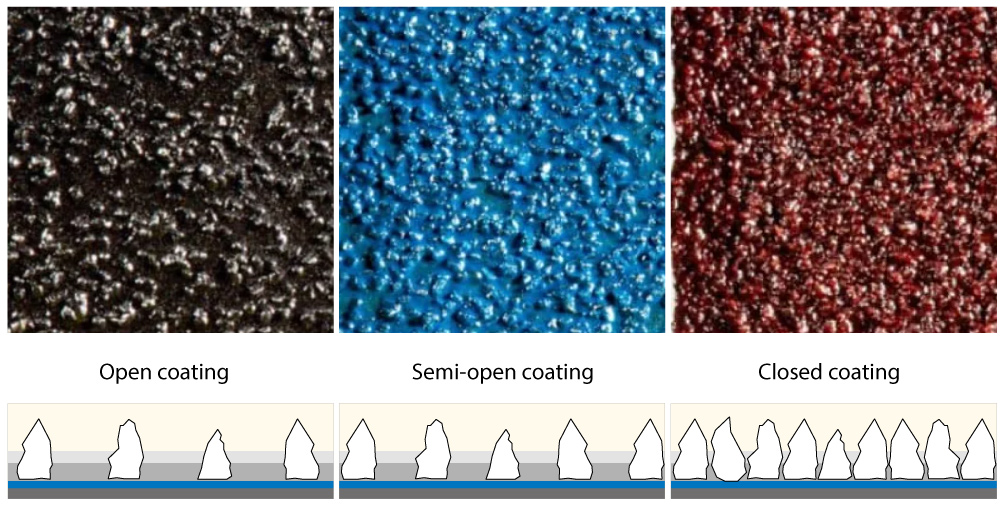

A csiszolóanyagokat általában a hordozóanyag csiszolószemcsékkel való lefedettségének három szintje szerint gyártják (1. ábra).

- closed coating – a hordozóanyag szinte teljes felületét csiszolószemcsék borítják (a gyártók 90-100% közötti tartományt adnak meg)

- open coating – a hordozóanyag felületét körülbelül 50%-ban borítják csiszolószemcsék (a gyártók 30-60% közötti tartományt adnak meg)

- semi-open coating – a hordozóanyag felületét körülbelül 75%-ban borítják csiszolószemcsék (a gyártók 50-75%-os tartományt adnak meg). Ez egy kompromisszum a fenti két fő megközelítés között, és egyesíti azok előnyeit (illetve hátrányait)

1. ábra. A csiszolószemcsék sűrűsége a hordozóanyagon

Megjegyzés: a szemléltető ábrán a csiszolóanyagok különböző színekben láthatók. A felületi réteg színe nem a csiszolószemcsék sűrűségét határozza meg, hanem az alkalmazott csiszolóanyag típusát az íratlan szabályok szerint. A felületi réteg színeinek szokásos használata a következő (nem minden gyártónak kell ezt betartania):

- korund - barna

- cirkónium - kék

- kerámia csiszolóanyag - piros

- szilíciumkarbid - zöld vagy fekete

Hogyan befolyásolja a hordozóanyag csiszolószemcsékkel való lefedettségének sűrűsége a betétszerszám végső csiszolási tulajdonságait?

Hacsak nincs különleges oka más típusú betétszerszámot használni, mindig a teljes lefedettségű betétszerszám használata ajánlott. A logika azt diktálja, hogy minél több csiszolóanyag van a hordozóanyagon, annál hatékonyabb a csiszolás, és ez valóban így is van. És nem csak ez - ugyanakkor a nagyobb fedettségű betétszerszám használata a megmunkálandó anyag tökéletesebb felületét eredményezi.

Akkor miért gyártanak egyáltalán kisebb lefedettségű csiszoló betétszerszámokat?

2. ábra. Eltömődött betétszerszám kinagyított képe

Ennek jó okai vannak. A problémát elsősorban a puha anyagok, azaz a puha fa (borókafenyő, lucfenyő, vörösfenyő,...) vagy a puha - színesfémek (alumínium, réz, bronz, magnézium,...) megmunkálása jelenti. A legnagyobb kihívást az olyan anyagok csiszolása jelenti, amelyek puhák és ragadósak, ugyanakkor a csiszolás során keletkező hő hatására részben felolvadnak - erre példa a fán lévő vastag lakkréteg. Aki már csiszolt ilyen anyagot, az tudja, milyen hálátlan munka.

Ha ezeket az anyagokat teljes lefedettségű betétszerszámmal csiszoljuk, a csiszolásból származó leválasztott anyag egy idő után kitölti az egyes csiszolószemcsék közötti kis hézagokat egészen a szemcsék hegyének szintjéig. A megmunkálandó anyagra gyakorolt nyomás által ezek a szemcsék még jobban beleszorulnak ezekbe a szűk résekbe, és szilárdan beágyazódnak. Egyes esetekben ez a beágyazódott réteg olyan magas, hogy még a csiszolószemcsék szintje fölé is emelkedik (2. ábra).

Ebben az esetben a betétszerszám már egyáltalán nem csiszol, ami az anyagra gyakorolt nyomás növekedéséhez, és következésképpen a súrlódás miatt annak hőmérsékletének növekedéséhez vezet. A csiszoló betétszerszám már jóval azelőtt eltömődik, minthogy a csiszolószemcsék kopása bekövetkezne.

Ez nem jó út. A hordozóanyag csiszolószemcsékkel való nagy sűrűségű lefedettsége nem mindig előnyös. A helyes megoldás ilyen esetekben az open-coating csiszolóanyag használata, a csiszolószemcsék közötti nagyobb hézagokkal. A szemcsék közötti nagyobb tér jobb légáramlást tesz lehetővé, ami működés közben hűti a csiszolóanyagot. Ezenkívül - a csiszolószemcsék közötti nagyobb rések megkönnyítik a lecsiszolt anyagrészek kiesését, csökkentve annak valószínűségét, hogy azok a szemcsék közé szorulnak.

El kell azonban mondani, hogy az open-coating csiszolóanyagok használata nem csodaszer a problémás anyagok csiszolására. A csiszolószemcsék közötti rések eltömődését a szerszám felületén nem lehet teljesen elkerülni, és különösen puha anyagok csiszolásakor csak idő kérdése, hogy mikor következik be. A szerszámmal való hatékony csiszolás ideje azonban jelentősen meghosszabbodik, és a későbbi „felújítás” is könnyebb és gyorsabb az open-coating esetében.

Mi a teendő, ha a csiszolószerszám felülete mégis eltömődik lecsiszolt anyagrészekkel? Szerencsére a betétszerszám csiszolási képességének visszaállítására többféle módszer is létezik, és az interneten számos eljárást találhat e cél eléréséhez.

A felújításnak különösen a magasabb árszintű csiszoló betétszerszámok, például a több tíz és több száz dm2 felületű végtelen csiszolószalagok esetében van értelme. Ezeket a szalagokat néha akár tízszer is fel lehet újítani, mielőtt elhasználódnának. Az olcsóbb betétszerszámok, például a lamellás csiszolótárcsák esetében megkérdőjelezhető az ilyen technikák alkalmazása, de valaki számára lehet értelme.

A leghatékonyabbak és leggyorsabbak közé tartozik a beragadt csiszolás utáni anyagrészek mechanikus eltávolítása.

Enyhe szennyeződések esetén, különösen kemény, nem ragadós anyagok csiszolása után, néha elegendő a betétszerszámot az asztal széléhez ütögetni, vagy ha csiszolóívről van szó, meghajligatni.

Nagyon hatékony segédeszköz a csiszolószalag tisztító radírgumi (3. ábra). Ez gyorsan eltávolítja a csiszolószalagról szinte az összes csiszolási maradékot. Szükség esetén a kisebb maradványok könnyen eltávolíthatók egy finom drótkefével.

A csiszolóanyag-maradványok lerakódásainak eltávolítása nemcsak a végtelenített szalagokról, hanem a forgó szerszámokról, például a fíbertárcsákról is könnyen elvégezhető. Ez nem olyan egyszerű a lamellás tárcsák esetében, mivel a lamellás tárcsák átfedik egymást, és a tisztítószerszám nem érintkezik teljesen tökéletesen a felületükkel. A tisztító radírgumi hamarosan többféle kivitelben is elérhető lesz kínálatunkban.

3. ábra. Csiszolószalag tisztító radírgumi

Egy másik módszer a szerves oldószerek használata, amelyek ott is eredményesek, ahol a tisztító radírgumi kudarcot vall. Ezek főként a gyanták, ragasztók és vastag lakkok által okozott szennyeződések. Az eljárás során a csiszolóanyagot oldószerbe merítik, és 12-24 órán keresztül állni hagyják. Az oldószer ennyi idő alatt minden lerakódást felold, és a betétszerszám száradás után újra felhasználható. Ennek a módszernek is megvannak a maga korlátai, pl. nem használható papír hordozóanyagú csiszolóanyagoknál (és általában minden olyan csiszolóanyagnál, amely nincs nedves csiszoláshoz alkalmas bevonattal ellátva). A módszer időigényessége miatt különösen a magasabb árkategóriájú csiszoló betétszerszámok esetében alkalmazható.

Egyes felhasználóknak jó tapasztalatai vannak azzal, hogy a csiszolás utáni szennyeződést nagynyomású sűrített levegős fúvókával fújják le a szerszámról, mások magasnyomású vizes tisztítóberendezést használnak (WAP).

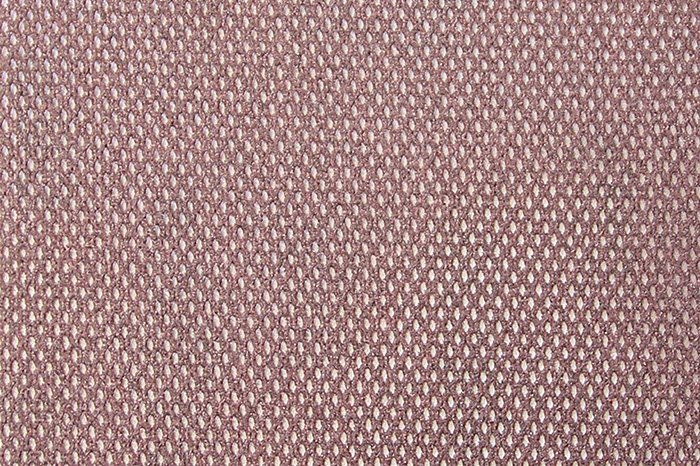

4. ábra. ABRANET Max

A puha anyagok megmunkálásához ajámlott a HERMAN LY-20 Special lamellás tárcsánk, amelyet elsősorban alumínium és más színesfémek megmunkálására terveztek. Nem hagyományos csiszolószalagból, hanem egy ABRANET Max nevű speciális anyagból készül (4. ábra). Ezt puha faanyagok megmunkálására fejlesztették ki, de tulajdonságai miatt kiválóan alkalmas a színesfémek csiszolására is. A hordozó anyag ebben az esetben egy poliamidháló. A hálós szerkezetének köszönhetően valójában open-coating csiszolóanyagnak is tekinthető, és jól ellenáll a csiszolási maradékokkal való eltömődésnek. Ezzel az anyaggal történő csiszoláskor nem lép fel a munkadarab túlzott felmelegedése. A csiszolás kisebb nyomás mellett ajánlott. Csiszolóanyagként szintetikus korundot használ. Ha megfelelő elektromos kéziszerszám áll rendelkezésre, nedves csiszolásra is alkalmas.

Zárszó

A problémakör megértése és a megfelelő lefedettségű betétszerszám kiválasztása nemcsak a munkát teheti élvezetesebbé és könnyebbé az Ön számára, hanem meghosszabbíthatja a csiszoló betétszerszámai élettartamát is. A három lefedettségi típus közötti választás a munka speciális követelményeitől, a csiszolandó anyagtól és a kívánt csiszolási végeredménytől függ.

Kulcsszavak: hordozóanyag, csiszolószemcse, csiszolóanyagok hordozókon, csiszolás, csiszoló betétszerszámok, lamellás tárcsák, csiszolókorongok, closed coating, open coating, semi-open coating, a hordozóanyag lefedettsége

Források:

A HERMAN cég belső műszaki és oktató dokumentációi

https://www.mirka.com/sg/ABRANET-MAX-AB0/

Magyarország

Magyarország

Köszönjük, az értékelést hozzáadtuk

Köszönjük, az értékelést hozzáadtuk

Nem válaszolt helyesen a kvíz kérdésekre

Nem válaszolt helyesen a kvíz kérdésekre

Viktor Mikloš –

Už viem prečo sú brusivá farebne odlišné. Ďakujem

Most már tudom, miért különböznek a csiszolóanyagok színüktől. Köszönöm

Lefordítani a szöveget Eredeti szöveget mutatniRegős István –

OLvasmányosan van ,megírva. Szakmailag jól felépíytett érdekes és használható információt tartalmaz.

Juraj –

Zaujímavý článok a návod na úsporu nákladov.

Érdekes cikk és költségmegtakarítási útmutató.

Lefordítani a szöveget Eredeti szöveget mutatniRendes József –

Nagyon jó cikk,tisztán,és érthetően elmagyarázza az abrazívok tulajdonságait..