A receptúra, mint az abrazív betétszerszámok gyártásának alfája és ómegája

Amikor ízletes ételt készül készíteni, szüksége van egy jó receptre, és az elkészítés során pontosan követnie kell azt. Ha nem tartja be az előírásokat, és 10%-kal több sót ad az ételhez, mint amennyit a recept előír, az kissé túlsózott lesz, de még fogyasztható. Ha azonban kétszer annyi sót tesz bele, az ételt kidobhatja.

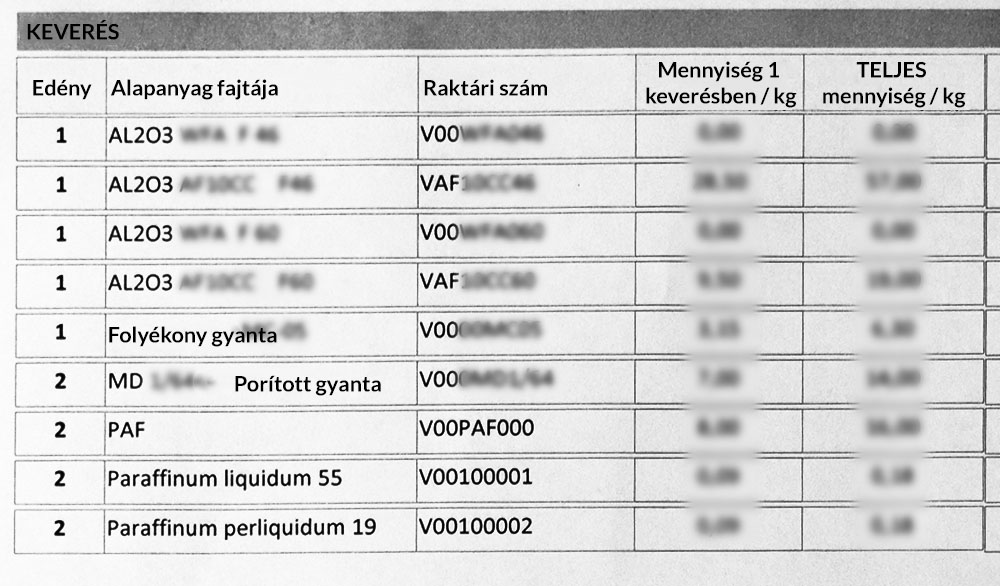

Hasonlóan az ételkészítéshez, a nyersanyagok pontos kimérése kulcsfontosságú az abrazív betétszerszámok – műgyanta vágó- és csiszolótárcsák gyártási keverékének összeállításakor is. Ez a keverék szintén különböző alapanyagokból készül, amelyeket előre meghatározott receptúra alapján kell összekeverni (1. ábra).

Ha az abrazív keverékhez valamelyik alapanyagot nem a megfelelő mennyiségben adjuk hozzá, az elkészült betétszerszám tulajdonságai megváltoznak. Ha csak kis eltérés van a receptúrától, a betétszerszám még mindig használható lesz, bár lehet, hogy a teljesítménye nem lesz optimális.

Ha azonban jelentősen eltérünk a receptúrától, vagy egy összetevőt teljesen kihagyunk, a betétszerszám használhatatlanná válik.

1. ábra. Receptúra az abrazív keverék keveréséhez

A termék végső minőségét természetesen nem csak a receptúra betartása befolyásolja. Ahogyan a főzésnél is, itt is szerepet játszik az alapanyagok minősége és a gyártási folyamat pontos követése – mikor kell a fazékba tenni az egyes összetevőket, mennyi ideig kell őket főzni, és milyen hőmérsékleten… És ne feledkezzünk meg a szakácsról sem: egy jó szakács egy művész, aki szenvedéllyel és precizitással alakítja az egyszerű alapanyagokat felejthetetlen ízletes alkotásokká, illatokká és érzésekké. Bár mindezek fontos tényezők, ebben a cikkben a receptúra betartásának jelentőségére összpontosítunk.

Miből áll egy tipikus abrazív keverék acél vágására szolgáló tárcsák gyártásához, és mi a szerepe az egyes összetevőknek?

Csiszolóanyag

A legelterjedtebb betétszerszámoknál csiszolóanyagként (2. ábra A) alumínium-oxidot (ipari korundot) használnak. Ez az abrazív keverék legfontosabb és legfőbb összetevője – feladata az abrazív szemcsék élei révén a megmunkált anyag vágása vagy csiszolása. Az abrazív keverékbe általában két különböző szemcseméretben kerül be: durvább és finomabb frakcióként. A csiszolóanyag az abrazív keverék tömegének körülbelül kétharmadát teszi ki.

Adalékanyagok

Az adalékanyagok célja a végső betétszerszámok vágási és csiszolási tulajdonságainak javítása. Töltőanyagként, kenőanyagként és hűtőközegként szolgálnak – csökkentik a vágás és csiszolás során keletkező súrlódási hőt. Emellett csökkentik a porozitást azoknál a termékeknél, ahol ez kívánatos. Az abrazív keverékben (2. ábra B) leggyakrabban használt adalékanyagok: kriolit, pirit és PAF. Az adalékanyagok az abrazív keverék tömegének körülbelül 15%-át alkotják.

Kötőanyagok

A kötőanyagok (2. ábra C) feladata „összetartani az egészet” – hasonlóan ahhoz, ahogyan a tojás összefogja a süteménytésztát. Gyakorlatilag egy ragasztó, amely összeköti az összes többi komponenst egy egységes szerkezetté, és a kemencében történő kikeményedés után biztosítja a betétszerszám szilárdságát és pontos formáját. Kötőanyagként szintetikus por- és folyékony gyantákat alkalmaznak, amelyek az abrazív keverék tömegének kb. 20%-át teszik ki.

2. ábra. Csiszolóanyag (A), adalékanyagok (B) és kötőanyagok (C)

Egy tipikus abrazív keverék „adagja” 60kg tömegű, és a folyamat során 6 különböző alapanyag (komponens) kerül felhasználásra. Az összetevőket a receptúra szerint lemérik, majd műanyag tárolókba öntik, amelyekben később a keverőberendezéshez szállítják őket.

3. ábra. Nyersanyagok mérése az abrazív keverék keveréséhez

Érdekességképpen: egy ilyen keverésből kb. 1800 darab 125 × 1,0mm-es vágótárcsa vagy 100 darab 230 × 6,0mm-es csiszolótárcsa állítható elő.

A precíz mérés kulcsfontosságú az abrazív keverékek készítésében, amelyeket vágó- és csiszolótárcsák gyártásához használnak. Ez a folyamat közvetlenül befolyásolja a végtermék minőségét, mechanikai tulajdonságait, ezáltal pedig annak teljes felhasználási értékét. Nem utolsósorban garantálja a különböző gyártási sorozatok konzisztens minőségét – bizonyos tűréshatárokkal, amelyekről később még beszélünk.

Mivel a keverékben található egyes alapanyagok tömege viszonylag nagy, nincs szükség rendkívül nagy pontosságú mérlegre – erre a célra egy 10 grammos felbontású mérleg is teljesen megfelelő (3. ábra).

A mérleg pontosságának ellenőrzése naponta, minden mérési művelet megkezdése előtt történik, hitelesített tömegetalonokkal (4. ábra).

A keverékben a legkisebb tömegarányú alapanyagok a pirit és a folyékony gyanta, amelyek kb. 3kg-os mennyiségben kerülnek felhasználásra. A mérleg felbontásából adódó eltérés ezek esetében nem haladja meg a 0,4%-ot, amit elhanyagolhatónak tekinthetünk.

Ebben a fázisban biztosnak kell lennünk abban, hogy nem fog hibázni a kezelőszemélyzet, és hogy a használt mérleg hibátlan műszaki állapotban van. A keverék előkészítéséért felelős munkatárs tulajdonképpen a „szakács” a gyártási folyamatban. Elsősorban tőle függ, hogy a gyártott betétszerszámok milyen minőségűek lesznek, és hogy az elkészített keverék mennyire lesz jól feldolgozható a présekben. Ujjai között megdörzsöli az elkészült keveréket, és még sötétben is megérzi, ha túl nedves, kezével összenyomja, finoman gyúrja, és azonnal tudja, hogy a prés kezelője elégedett lesz-e vele…

4. ábra. 500g-os tömeg-etalon

Mielőtt megkezdődik a mérés, elengedhetetlen a műanyag tárolók alapos megtisztítása az előző keverék maradványaitól, hogy elkerüljük az alapanyagok szennyeződését. Ha ezek a követelmények teljesülnek, az abrazív keverékhez szükséges alapanyagok mérése egyszerű és problémamentes művelet.

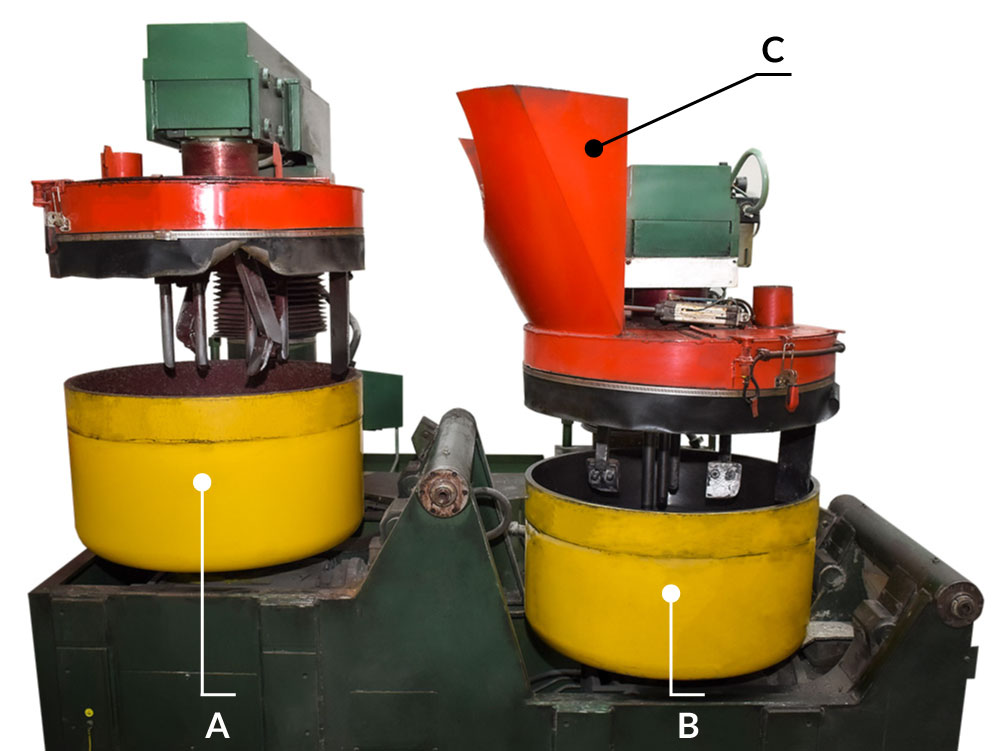

5. ábra. Keverőberendezés: A-dob, B-dob, C-adagoló

Több probléma is felmerülhet magánál a keverésnél. A keverőberendezésben (5. ábra) következhet be az abrazív keverék legnagyobb mértékű szennyeződése nem kívánt összetevőkkel, ezért rendkívül fontos minden egyes keverés után ennek a berendezésnek az alapos megtisztítása.

A keverés úgy történik, hogy az A dobban keveredik az abrazív szemcse a folyékony gyantával, míg a B dobban az összes többi por alakban lévő komponens. Az elsődleges keverési fázis után az A dob tartalmát átöntik a B dobba, majd ezt követően az összes komponenst együtt keverik. A keverési fázisok időtartama nincs szigorúan meghatározva, csupán egy minimális keverési idő van előírva, amely szükséges ahhoz, hogy a keverék homogén legyen.

A teljes keverési idő a klimatikus viszonyoktól függ. A keverés során a lapátok súrlódásának hatására a keverék felmelegszik. Túl hosszú keverés esetén (különösen a forró nyári hónapokban) a gyanták reakcióba léphetnek, ami a keverék megkeményedéséhez vezethet még a keverés során.

Az átöntés során az A dob tartalmának egy része rátapadhat a dob falára, aljára, a lapátokra, valamint az adagolótölcsér felületére (6. ábra). Ezek a maradékok akár 2kg-ot is elérhetnek, ami csaknem 3,5%-a az elkészült keverék teljes tömegének. A lapátokat meg kell tisztítani, és a rájuk tapadt keveréket a B dobba kell szórni. A keverék fontos folyékony gyantát tartalmaz, amelynek teljes mértékben át kell kerülnie a B dobba a többi por alakú komponenshez.

6. ábra. Keverékmaradványok: az A dobban, a lapátokon és a keverőberendezés adagolójában

A végső keverés után a B dobban a berendezést meg kell tisztítani, és a keverék minden maradékát el kell távolítani. Ez különösen fontos, ha a következő keverés összetétele eltérő lesz. A korábbi keverék maradványai ugyanis szennyezhetik az új keveréket, ezzel megváltoztatva annak összetételét. Ez kritikus problémát jelenthet, ha az első keverés során a keverék acél megmunkálására szánt tárcsákhoz készült, majd ezt követően rozsdamentes acélhoz való tárcsák keverése következik. Az acél megmunkálására való keverék piritet (FeS) tartalmaz, amely nem kerülhet be a rozsdamentes acél megmunkálására szolgáló tárcsákba – mert ha egy acél megmunkálására szolgáló tárcsával rozsdamentes munkadarabot munkálnak meg, idővel korrózió léphet fel a megmunkált felületen.

Bizonyos esetekben nem lehet teljesen elkerülni az összetétel megváltoztatását. Erre találunk példát a főzésben is. Ez olyan, mint amikor az ételt az utolsó fázisban utóízesítik. Amikor az étel már majdnem kész, a szakács megkóstolja, és rájön, hogy bár pontosan követte a receptet, „valami még hiányzik”. Az utólagos ízesítés teljesen megszokott gyakorlat. Az alapanyagok – például a zöldség, a hús vagy a fűszerek – ízintenzitása eltérő lehet attól függően, hogy milyen évszakban, milyen termőhelyről származnak, vagy mennyire érettek. Például a paradicsom lehet édesebb vagy savanyúbb, a só pedig finomabb vagy durvább, ami befolyásolja az egész végeredményt.

Az abrazív keverékeknél rendkívül fontos, hogy azok minél jobb fizikai tulajdonságokkal rendelkezzenek – homogenitás, minimális rögtartalom, valamint ideális „tapadóképesség“, hogy a préselési folyamat során könnyen feldolgozhatók legyenek. A keveréknek a lehető legszárazabbnak kell lennie, hogy ne csomósodjon össze, és ne tömje el a prés anyagtovábbítási útjait. Ugyanakkor megfelelő kohézióval kell rendelkeznie, hogy a préselési nyomás után a nyers préselt darab (7. ábra) megtartsa alakját, és ne essen szét a présből való eltávolítás vagy a csavarkötegekbe helyezés során.

Ezeket a keverékjellemzőket elsősorban az abrazív anyag szemcsemérete, valamint a folyékony gyanta mennyisége határozza meg. Az abrazív keverékek keverésekor több változó is szerepet játszik, amelyek közül a legnagyobb hatást a keverék fizikai tulajdonságaira az adott keverési környezet mikroklimatikus viszonyai gyakorolják – különösen a keverés közbeni és az azt követő 24 órás tárolási időszakban.

7. ábra. Nyers préselt darab

A környezeti hőmérsékletről és a légköri páratartalomról van szó. Az ideális hőmérséklet keveréskor (videó) körülbelül 20°C, és a páratartalomnak nem kéne meghaladnia az 50%-ot. Minél magasabb a levegő hőmérséklete és páratartalma, annál ragadósabb lesz a keverék, és fordítva. Ezért bizonyos esetekben elkerülhetetlen, hogy a receptben előírt mennyiségtől eltérően valamivel több vagy kevesebb folyékony gyantát adjunk a keverékhez, hogy kompenzáljuk az átlagtól való jelentősebb mikroklimatikus eltéréseket.

Videó: Az abrazív keverék keverési folyamata

Néha szükség van a már bekevert abrazív keverékek „utóízesítésére”. Léteznek technológiai eljárások, amelyek segítségével módosítható az abrazív keverék ragadóssága. Ezek azonban többnyire olyan eljárások, amelyek bizonyos mértékben megváltoztatják az abrazív keverék összetételét az eredeti receptúrához képest – és ezáltal a végtermékek teljesítményi tulajdonságait is. Pontosan meg van határozva, hogy a keverék módosításakor milyen változtatások engedélyezettek, hogy az eredmény az előírt tűréshatárokon belül maradjon. Például a vágótárcsák esetében az egyes gyártási sorozatok (sarzsok) gyártása során nem megengedett, hogy a vágási teljesítmény (a korong élettartama) 10%-nál nagyobb mértékben eltérjen az előírt értéktől. Pontosabban, a vágási teljesítmény nem lehet alacsonyabb.

Magasabb lehet, ami leginkább a téli hónapokban fordul elő, amikor több folyékony gyantát adnak a keverékhez, emiatt ezekben a hónapokban a tárcsák mindig kissé keményebbek, mint a meleg időszakban gyártott tárcsák.

Zárszó

Egyértelmű. Az abrazív betétszerszámok gyártásánál (és ez bármely más iparágban is érvényes) az előírt receptúra betartása kulcsfontosságú. Ha ezt nem tartják be, számos probléma merülhet fel, amelyeket három csoportba sorolhatunk:

- Gyártási (préselési) problémák, amelyek abból adódnak, hogy a keverék nem megfelelően viselkedik, mert nem rendelkezik az ideális konzisztenciával (fokozott ragadósság vagy éppen elégtelen összetartási képesség).

- Ennek következményeként megnövekedett másodosztályú termékek aránya (selejthányad) → csökkent gyártási hatékonyság.

- Alacsonyabb minőségi paraméterek a végtermékeknél (rövidebb élettartam, az eszközök nagyobb/kisebb porozitása a kívántnál, az anyag kisebb összetartása a kikeményedés után → alacsonyabb betétszerszám biztonság).

Kulcsszavak: abrazív betétszerszámok, abrazív keverékek, csiszolótárcsák, vágótárcsák, gyártási receptúra

Források:

A HERMAN cég belső műszaki és oktató dokumentációi

Magyarország

Magyarország

Silvia Hanzelová –

zaujímavé a poučné čítanie človek sa dozvie niečo nové

érdekes és informatív olvasmány, akkor tanulsz valami újat

Lefordítani a szöveget Eredeti szöveget mutatniToldi Zsuzsanna –

Tanulságos és jól értelmezhető cikk, köszönöm szépen.